|

汽水分离器

湿蒸汽就是指含有水分的蒸汽,是蒸汽系统中最需要关注的问题之一。湿蒸汽会降低设备的生产效率和产品质量,也会导致设备损坏。虽然疏水阀可以去除大部分水分,但并不能处理掉悬浮在蒸汽中的液滴。为分离掉这些悬浮液滴,需要在蒸汽管道上安装汽水分离器。

实际上锅炉中产生的饱和蒸汽本来就不是很干燥的。虽然蒸汽干度会因锅炉不同有一定差别,大多数锅壳式锅炉产生的蒸汽干度都在95%和98%之间,而且锅炉汽水共腾发生后携带的水分还会更多。

蒸汽分配管道总有一定数量的热量损失,这会引起蒸汽冷凝。冷凝的水分子由于重力的作用最终在管道的低部形成水膜。蒸汽流进使这些水膜首先起波然后形成波浪。波浪的尖部破碎后被甩入蒸汽流中出。

蒸汽中含水会带来如下问题:

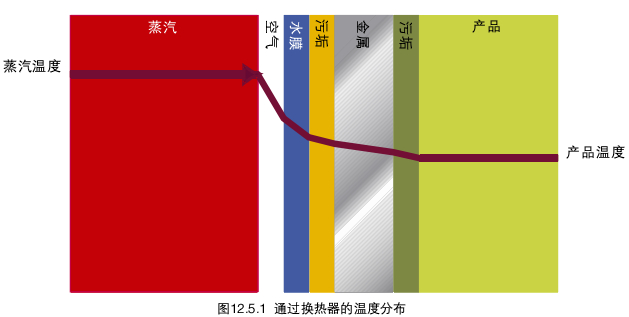

口水是热的不良导体,水的出现会降低生产效率和产品质量,如图12.5.1所示,这是一个典型的换热器

两侧的温度曲线。

口和蒸汽一起高速流动的水滴将会侵蚀阀座和其它相关部件,出现抽丝,同时水滴也会增加腐蚀的可能性

口由于水滴携带很多杂质,会增加管道和换热器表面的水垢。

口引起控制阀和流量计工作不正常。

快速磨损或水锤现象将会使流量计和控制阀失效。

虽然分离器的设计多种多样,但它们的目的都是除去不能通过疏水阀排掉的悬浮在蒸汽中的水分。一般用于蒸汽系统中的分离器有三种形式。

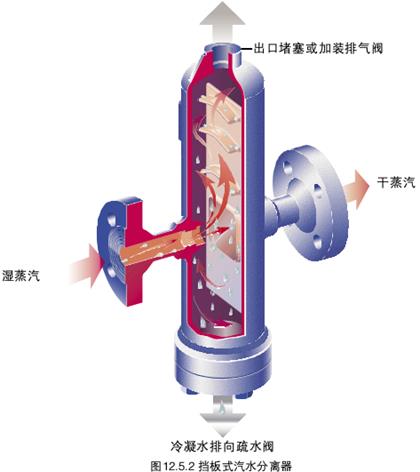

挡板型一挡板或折板式分离器由很多挡板构成,流体在分离器内多次改变流动方向,由于悬浮的水

滴有较大的质量和惯性,当遇到挡板流动方向改变时,干蒸汽可以绕过挡板继续向前,而水滴就会积

聚在挡板上,汽水分离器有很大的通流面积,减少了水滴的动能,大部分都会凝聚,最后落到分离器

口的底部,通过疏水阀排出。

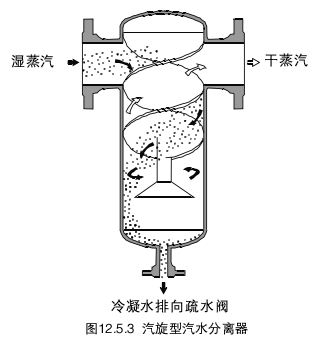

汽旋型一汽旋或离心型分离器使用了一连串肋片以便产生高速气旋,在分离器内高速旋转流动的蒸

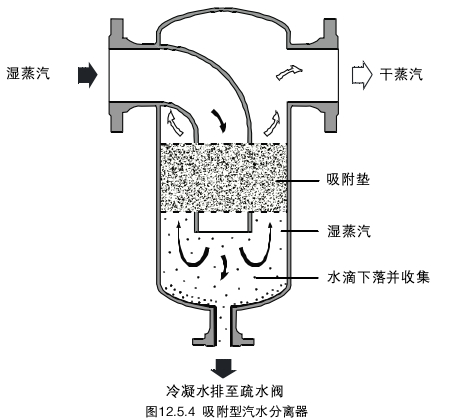

口吸附型一吸附型分离器内部的蒸汽通道上有一个阻碍物,一般是一个金属网垫,悬浮的水滴遇到它

后被吸附,水滴大到一定程度后,由于重力作用落到分离器底部。

结合汽旋和吸附两种形式的分离器也很常见,由于结合了这两种方法整个分离效率会有所提高。

分离器的分离效率可以用分离的水的重量占整个蒸汽中所含的水的重量的比例来度量,但在实际应用中很难确定分离器的准确效率,这由蒸汽的干度、流动速度和方式决定。但如果出现管道侵蚀、抽丝和水锤现象就说明管道中有湿蒸汽。

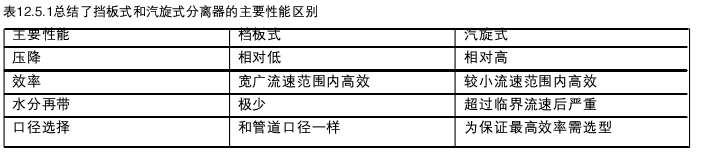

挡板式、汽旋式和吸附式分离器的主要不同是,挡板式分离器在较大的流速范围内可以保持很高的分离效率,而汽旋式和吸附式分离器的分离效率只有在蒸汽速度13m/s以下才能达到98,否则效率会很低,蒸汽速度为25m/s时,其分离效率大概仅为50%。以上结果来自于英国的大学研究。

研究表明,挡板式分离器在1 Om/s到30m/s的流速之间分离效率可接近100% ,所以说如果有较大的速度波动,挡板式分离器用于蒸汽系统更为合适,况且如果管道选小,湿蒸汽的速度可超过30m/s o

解决这一问题的方法之一是增大汽水分离器的口径以及分离器上游管道口径,以减小进入汽水分离器的蒸汽流速。

例12.5.1

如果进口汽水分离器的效率为90,上游蒸汽的干度为0.95,请问下游蒸汽的干度?

答案:如果蒸汽干度为。.95,那末1000g中含水为:

(1-0.95)x 1000g=50g水

由于分离器的效率为90%,去除了0.90 x 50g = 45g的水。意味着蒸汽干度变为0.995这在实际中可以认为蒸汽已全部干燥。

但是,如果分离器的分离效率仅为50%,仅仅25g的水被分离掉,结果蒸汽的干度为:

虽然蒸汽干度较原来有所提高,但还是含有较多的水分。

由于分离器内部的流通面积很大,蒸汽通过分离器时的速度下降,所以压降很低,比通过等效长度的同口径管道的压降还低。与此对照,由于必须维持一定的流速以产生汽旋,因此通过汽旋式分离器的压降就有些高了。

在非关键应用场合,板式分离器一般根据管道口选型,但也需要检查所选择的口径是否能保证最大的

分离效率,压降是否能接受。在关键应用场合,应根据工作压力和流量来选择分离器,这样可以得到合适的压降和分离效率。而选择汽旋式分离器就比较复杂了,既要保证流动速度,还要维持较高的分离效率,同时限制压降在可接受的范围内。

例12.5.2阐明了如何通过制造商的选型图来选择挡板式汽水分离器。

例12.5.2

图12.5.5为一减压站选择合适的汽水分离器,上游蒸汽的压力为12 bar g,流量为500kg/h,管道口径为32mm,如果流量增加到1 OOOkg/h,该怎么选型呢?

1.根据流量和压力确定点A,然后从A点引一条水平线和分离器的口径曲线相交。处于黄色阴影区域的分离器的效率接近100%0

2.选择汽水分离的口径,即DN32, B点。

3.通过该交点就可以读出流速,由B点可知通过的流速为18m/so

4.为确定通过分离器的压降,从B点引纵向直线和C-C相交,并从该交点引水平线和从A点引出的纵线相交于D点,就可以读出通过分离器的压降了。

5.同样,当流量为1 OOOkg/h时,依上所述进行选择,得出X、丫和Z点,可以看出丫点在阴影区域之外,分离器的工作效率不是最大,因此建议根据Z点选择大口径的分离器,并根据W点得出压降大约为0.07 bar.

为保证有效去除分离后的冷凝水,同时避免蒸汽损失,应在分离器的冷凝水出口安装疏水阀。最合适的疏水阀就是浮球式疏水阀,可快速排除冷凝水。有的分离器有内置的疏水装置。

大多数垂直安装的分离器顶部有一个排放口,可用于排除空气,利于起机时蒸汽空间内冷凝水的排除。

保温

如果汽水分离器未进行保温,由于表面散热将会增加蒸汽的含水量,损失很多的热量。假如蒸汽温度为1500C,环境温度为150C,那末增加保温后每年将会节省8600MJ的热量(假定是辐射传热,一年工作8760h ),增加保温后会节省相当多的能量,短时间内就能节省出加保温的成本。

应使用专门保温套,由于分离器的形状特殊,尤其是法兰连接时,保温比较困难,使保温效果受到了限制。

即使最好的保温也不可能完全消除热量损失,一般保温效率为90%。使用专门为特殊的分离器设计的保温套非常重要,否则保温效率将下降。保温良好的分离器也会减少人被烫伤的危险。

以上内容由彪维公司(www.bilvie.com)编写,转载请注明文章出处。 |

全国服务电话:021-51602737

全国服务电话:021-51602737

全国服务电话:021-51602737

全国服务电话:021-51602737