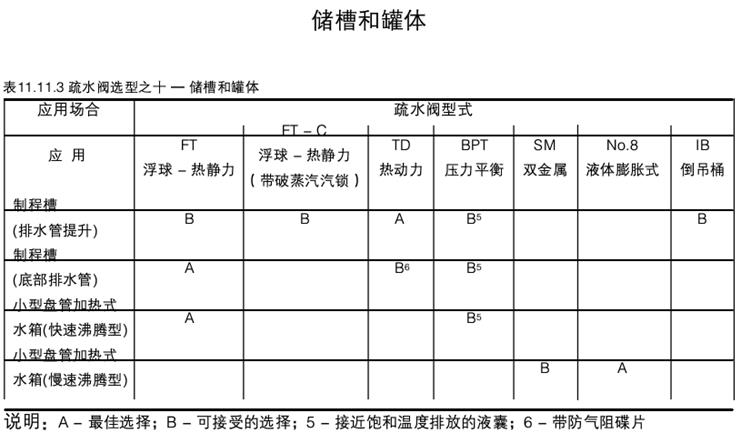

|

说明:A一最佳选择;B一可接受的选择;1一并联排空气阀;

3一使用特殊伴热的疏水阀,可提供固定温度排放;5一接近饱和温度排放的液囊;

6一带防气阻碟片

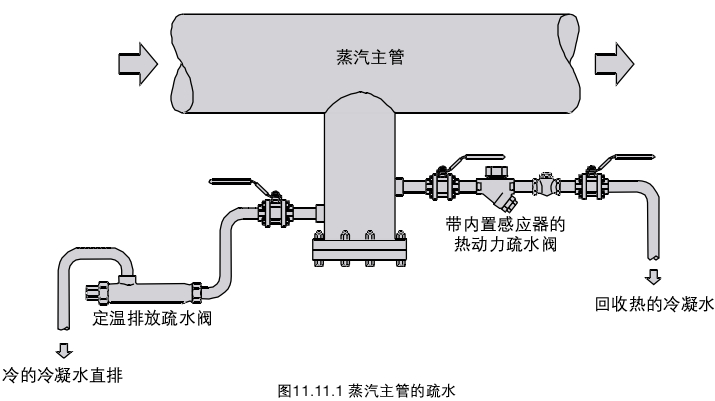

蒸汽主管

蒸汽主管中通常包含有凝结在管壁上的水膜、悬浮在蒸汽中水滴和空气。为使设备效率最高,必须排除空气和水。蒸汽疏水阀应将冷凝水排入到适当尺寸的冷凝水回收管,然后排至开式集水管内。由于冷凝水回收管通常和蒸汽主管平行布置,所以会给人造成误导,而将主蒸汽疏水阀的所有出口都直接和回水管相连。当冷凝水回收管满溢的时候,就会产生严重的水锤现象,如果疏水阀为喷排式,将更加严重,应避免这种安装方法以防止水锤现象发生。

蒸汽主管疏水量相对比较小,所以说低排量的热动力疏水阀最为合适。同时热动力疏水阀具有非常结实、使用寿命长、工作效率高的特点。

水平管道

不要在水平的蒸汽主管道底部连接小口径管道疏水,要安装尺寸合适的集水槽,可快速排除冷凝水,如图11.11.1所示。

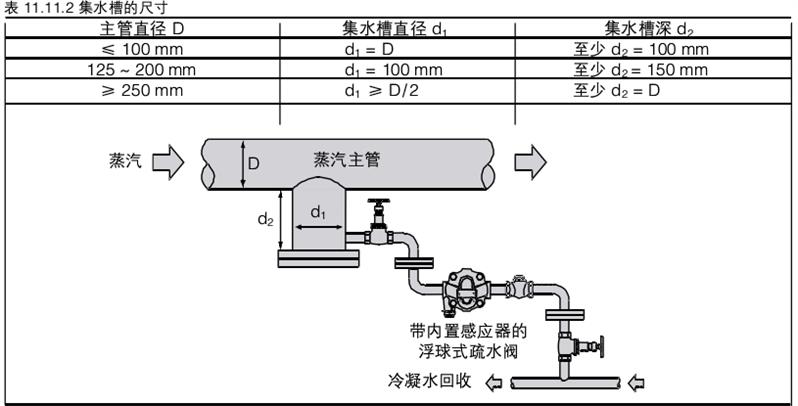

集水槽尺寸

相对于蒸汽主管尺寸,推荐集水槽尺寸如表11.11.2所示。

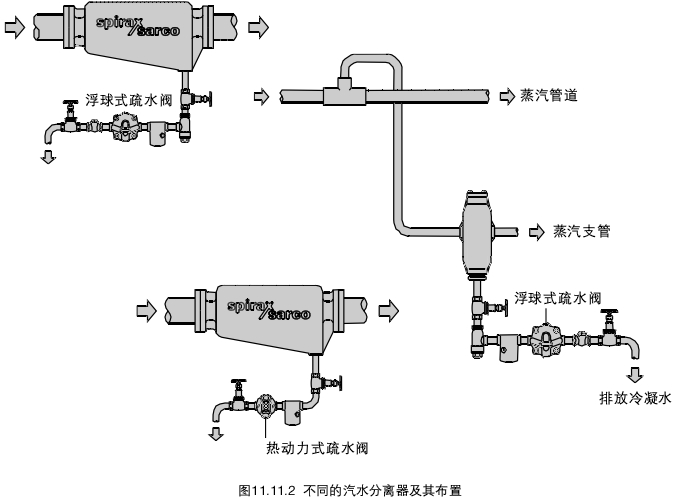

汽水分离器

汽水分离器通常和管道同口径,其作用是分离掉蒸汽中悬浮的水滴和冷凝水膜,使得用于加热和制程的蒸汽更为干燥(见图11.11.2)。出现冷凝水后要及时排除,这非常重要,浮球式疏水阀是第一选择;第二选择是倒吊桶式疏水阀,但必须并联单独的排空气阀(见图11.11.4 );第三选择是热动力式疏水阀,在室外环境中是很理想的选择,不会由于冰冻而损坏。

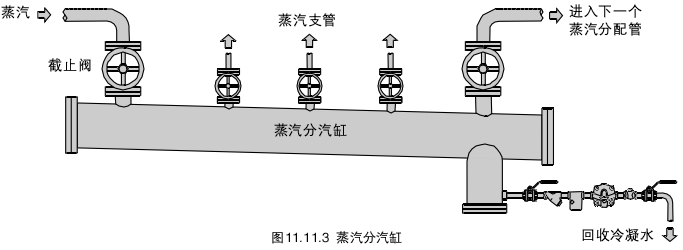

蒸汽分汽缸

蒸汽分汽缸的疏水方式和蒸汽主管相似,在分汽缸的底部安装一个集水槽,分汽缸要稍微倾斜,便于集水槽集水并排出。超过5m长的分汽缸最好在两端安装集水槽,浮球式疏水阀最适合处理不断变化的冷凝水负荷。如果分汽缸安装位置离锅炉很近,很容易受到蒸汽带水的影响,带防气阻碟片的热动力疏水阀也是一个较好的替代选择。

注:集水槽的尺寸要按表11.11.2来确定,分汽缸的直径要按照最大蒸汽负荷时的蒸汽流速不高于1015m/s来确定。

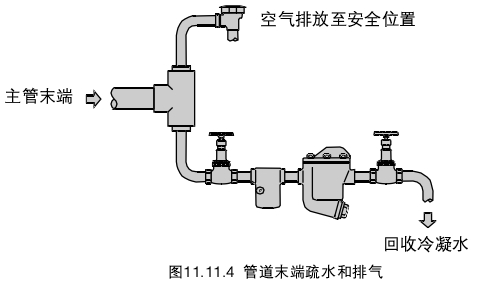

管道末端

管道末端由于其在管道中的位置要比水平管道更容易受水锤的影响。在起机阶段蒸汽会推动管道内的空气前进直至管道末端,空气非常容易在该位置积聚,因此必须在此处安装疏水阀和排空气阀。

如图11.11.4所示,安装“丁”型三通有助于缓解水锤引起的机械冲力,保护疏水阀和排空气阀免受损坏,安装方法也简单。

热动力疏水阀结实耐用是最佳选择,倒吊桶式疏水阀也是不错的选择,但要单独加装排空气阀。

空气的排除

如图11.11.4所示,排除主管末端的空气可快速加热、提高生产率,这将在11.12节空气排放理论中详细阐述。如果蒸汽主管很长,或每天都要重新启动,需要在某个中间排水点安装排空气阀,排气管不要连接到满溢的回收管中,因为这样容易腐蚀管道。

通向制程的分支管道

当供给干蒸汽时,制程能得到最佳的传热。蒸汽分支管应该从蒸汽主管的上部引出,如果分支管道相对较长或经常绕弯,则管道需加保温,并在设备进口处安装汽水分离器和合适的疏水阀组,如图11.11.2所示,汽水分离器通过浮球一热静力式疏水阀疏水。

对有温度控制阀控制蒸汽供给的制程,最好在控制阀前安装疏水阀组,以便在控制阀关闭时,及时排除冷凝水,避免水锤破坏以及湿蒸汽对控制阀座的冲蚀。这会延长控制阀的使用寿命,提高工作性能。除此以外,如果分支管末端可能出现湿蒸汽的情况,最好加装汽水分离器。

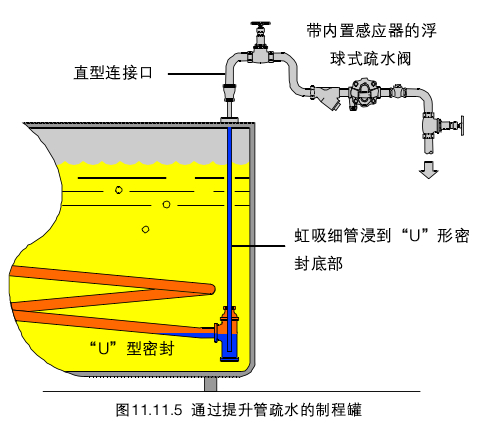

制程罐(排水管提升)

图11.11.5是很重要的一种应用,制程罐中的一根盘管逐渐倾斜下降,如果最后提升至疏水阀,在提升前最底端要有一个“U"型密封,而提升管直径一定要小,可以把小管径的管子伸至“U"型密封的底部,顶部通过扩径接头和疏水阀管道相连,这样可防止汽锁。疏水阀可以是浮球一热静力式、热动力式或压力平衡式。如果盘管泄漏,热动力式疏水阀比其他形式的疏水阀更能抗腐蚀影响。为避免被罐中液体污染,冷凝水不要回收,要直接排放掉。如果确定罐中液体有腐蚀性,要谨慎处理冷凝水,千万不要污染蒸汽和冷凝水系统,应在盘管的蒸汽进口侧装破真空器,以避免腐蚀性液体被吸入到蒸汽系统中。

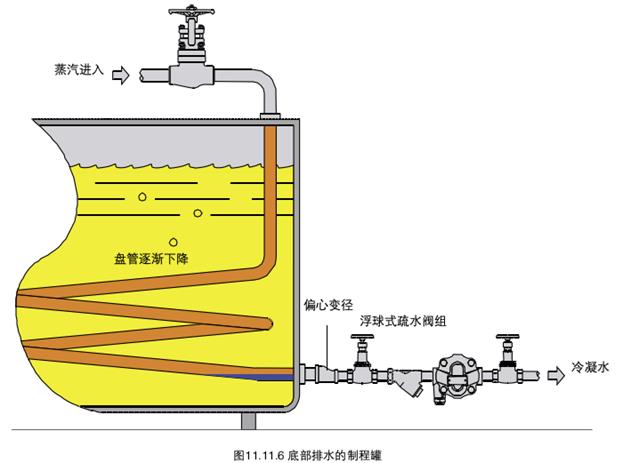

制程罐(底部排水)

如图11.11.6所示,如果盘管出口在罐体的一侧,推荐使用浮球式疏水阀,也可以采用热动力式或压力平衡式疏水阀。在水平盘管的末端使用偏心缩径而非同心缩径,这一点非常重要因为同心缩径可能会引起盘管底部积水,减少热量传递,增加水锤现象的危险。

如果疏水阀排出的冷凝水向下回收到非满溢的回水管或连接大气的集水槽,则系统工作情况将更加良好。

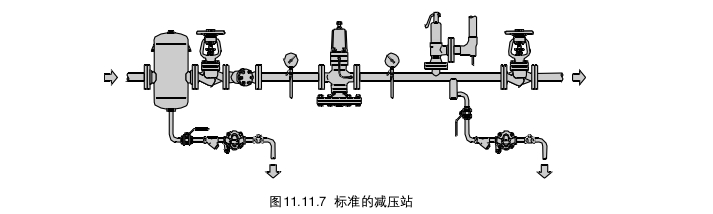

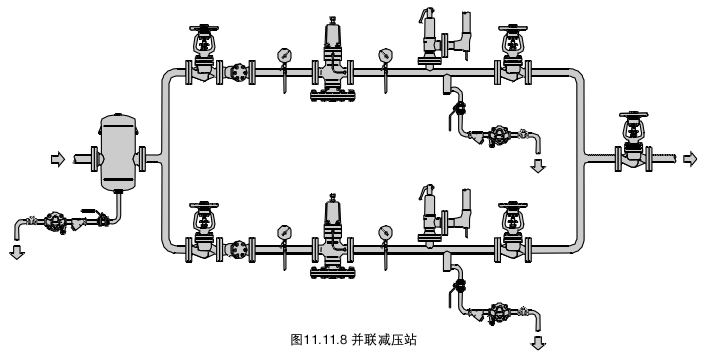

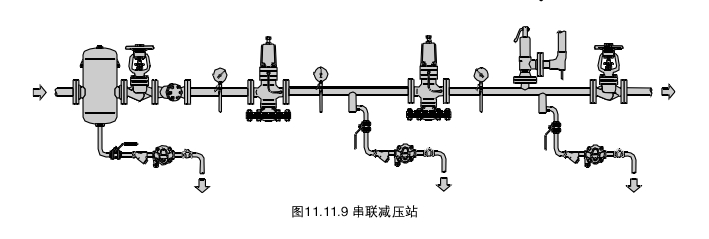

减压阀

当减压阀的下游可能出现在正常工作下会关闭的情况时,应该布置疏水点以排除在关闭期间形成的冷凝水。这样可以保证下游管道干燥,以及避免减压阀积水和无法工作的现象产生。浮球式疏水阀能够连续排水,同时排放时不影响管道中的压力。

以上内容由彪维公司(www.bilvie.com)编写,转载请注明文章出处。 |

全国服务电话:021-51602737

全国服务电话:021-51602737

全国服务电话:021-51602737

全国服务电话:021-51602737